Nello scorso post abbiamo esaminato i tratti generali delle emissioni inquinanti degli impianti termoelettrici, mentre ora andremo ad esaminare i sistemi di post trattamento delle sostanze inquinanti emesse, ed in particolare gli impianti per la desolforazione dei gas combusti.

IL PROCESSO DI DESOLFORAZIONE

Il processo di desolforazione può avvenire sia preventivamente, depurando il combustibile, sia successivamente alla combustione, mediante l’impiego di opportuni sorbenti basici capaci di reagire con gli ossidi di zolfo formati durante la combustione e separarli dai fumi.

In questo post l’interesse si rivolge ai sistemi di post-trattamento, quindi alla desolforazione “dopo la combustione“.

Il processo di desolforazione avviene mediante l’iniezione nell’impianto di un sorbente basico, il quale può avere varia natura, e portare a residui di trattamento i quali presentano difficoltà e costi di smaltimento (essenzialmente stoccaggio in siti appositi) più o meno elevati.

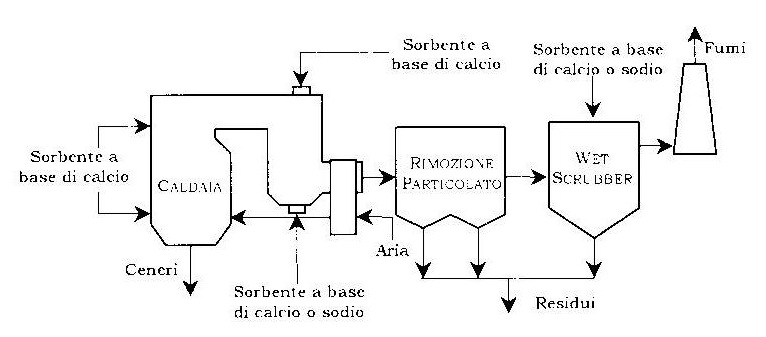

L’iniezione del sorbente può avvenire in diversi punti dell’impianto, sia in corrispondenza del generatore di vapore (la caldaia) che a valle di quest’ultimo, ed in funzione della posizione di tale punto di iniezione si dovrà utilizzare un opportuno tipo di sorbente come indicato in figura (essenzialmente a base di calcio o sodio).

Una prima classificazione degli impianti di desolforazione è possibile in funzione della “rigenerabilità” o meno del sorbente.

Nel caso di processi “rigenerabili” si ha una prima fase durante la quale il sorbente e gli ossidi di zolfo reagiscono tra di loro formando un nuovo composto, che viene poi separato in modo da ottenere SO2 liquida, acido solforico (H2SO4) o zolfo puro, oltre che il sorbente così rigenerato.

Questi processi producono pochi residui, ma di tipo “speciale” e scarsamente commercializzabili (ad eccezione dell’acido solforico), pertanto i costi di smaltimento e stoccaggio risultano elevati, ed inoltre per funzionare richiedono quantità di energia abbastanza elevate.

I processi “non rigenerabili” (chiamati anche FGD – Flue Gas Desulphurization) prevedono invece l’impiego di un sorbente che reagisce in maniera stabile con gli ossidi di zolfo, con i quali forma dei nuovi composti quali solfati, solfiti e gesso.

Nel mondo i processi più diffusi risultano quelli “non rigenerabili” (e che pertanto saranno gli unici trattati con un certo dettaglio in questo post), per i motivi esposti in precedenza e per quelli che verranno esposti nel seguito.

Gli impianti FGD si possono ulteriormente suddividere in 3 tipologie, in funzione dello stato nel quale viene estratto il prodotto della desolforazione:

1) processi “ad umido” (wet scrubbers)

2) processi “a secco” (dry scrubbers)

3) processi “a semi-secco” (spray-dry scrubbers)

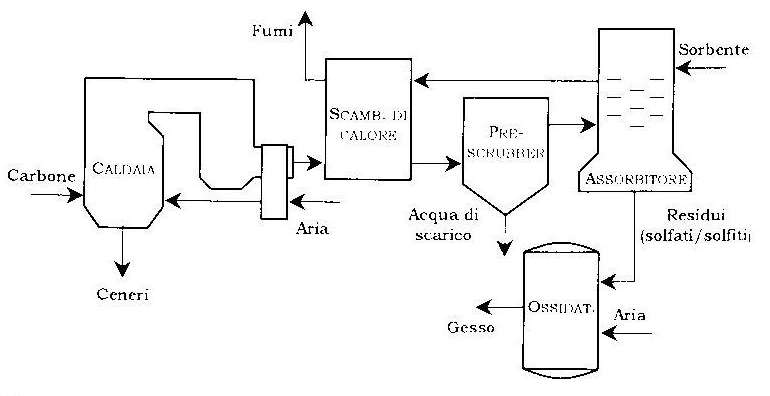

Tra queste 3 tipologie di desolforatori, quelli che vengono maggiormente impiegati (con una presenza oltre il 90% sul totale degli FGD) sono quelli “ad umido”, in virtù di un’efficienza di rimozione dell’ordine del 95%, di un’affidabilità superiore al 99% e della possibilità (preclusa agli altri FGD) di avere come sottoprodotto essenzialmente gesso se alimentati con sorbenti a base di calcio (e quindi rivendibile sul mercato per manufatti quali controsoffittature o pannelli isolanti, molto impiegati nel nord Europa, o comunque economico da smaltire in discarica essendo perfettamente inerte), mentre gli altri FGD (secco e semi-secco) producono rifiuti che necessitano uno smaltimento “in discarica”.

FGD ad umido

I sorbenti utilizzati in questo tipo di impianti possono essere:

- Sorbenti a base di calcio:

- carbonato di calcio – CaCO3

- ossido di calcio o calce viva – CaO

- idrossido di calcio o calce idrata – Ca(OH)2

- dolomite – CaCO3MgCO3

- Sorbenti a base di magnesio, potassio e sodio:

- ossido ed idrossido di magnesio – MgO e Mg(OH)2

- carbonato di sodio Na2CO3

- bicarbonato di sodio NaHCO3

- solfato di potassio – K2SO3

- ammoniaca

- acqua di mare (carbonato di magnesio presente in essa – MgCO3)

Tra tutti questi tipi di sorbenti, quelli prevalentemente impiegati sono a base di calcio per i motivi sopra esposti, mentre nel caso di impiego degli altri sorbenti il residuo del processo è un materiale di rifiuto da smaltire necessariamente in apposite discariche o aree di stoccaggio con costi di smaltimento non trascurabili.

Gli FGD ad umido richiedono sempre una unità di trattamento delle acque (assente negli altri due casi), che provvede a separare i prodotti di desolforazione dall’acqua in eccesso.

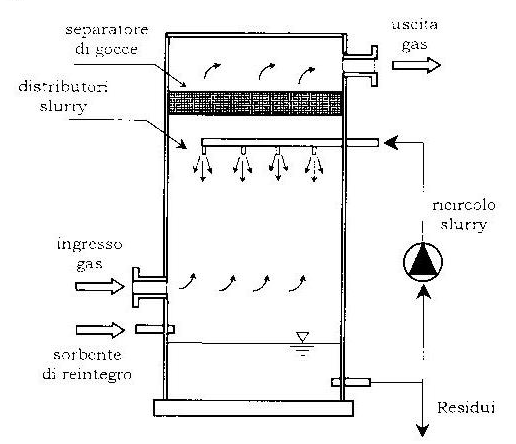

La seguente figura rappresenta lo schema di un FGD ad umido ed uno spaccato dell’assorbitore:

FGD a semi-secco

Utilizzano solitamente sorbenti a base di ossido di calcio od idrossido di calcio (maggiormente reattivo), non richiedono dell’unità di trattamento delle acque ma producono materiali da smaltire in discarica.

L’efficienza di rimozione varia tra il 70 ed il 95-98%.

FGD a secco

Sono gli FGD più semplici ed economici, non prevedono dispositivi particolari in quanto l’iniezione del sorbente (a base di calcio o di sodio) avviene direttamente nel generatore di vapore, ma l’efficienza di questo sistema risulta piuttosto modesta (50-60%) oltre che presentare lo stesso inconveniente degli FGD a semi-secco dei residui da smaltire.

CENNI SULLA CHIMICA DELLE REAZIONI (FGD ad umido – sorbente CaCO3)

Una miscela (slurry) di acqua e sorbente (CaCO3) viene fatta reagire con gli ossidi di zolfo in un apposito assorbitore, e nel complesso il processo può venire rappresentato dalla seguente serie di reazioni:

SO2 + H2O → H2SO3

CaCO3 + H2SO3 → CaSO3 + CO2·H2O

In presenza di ossigeno ed acqua nei gas, il solfito di calcio reagisce in parte con essi producendo solfato di calcio idrato (cioè gesso):

CaSO3 + (1/2)O2 + 2H2O → CaSO4·2H2O

CaSO3 + (1/2)H2O → CaSO3·(1/2)H2O

Complessivamente, l’insieme delle reazioni di desolforazione può venire descritta come segue:

CaCO3 + SO2 + (1/2)H2O → CaSO3·2H2O + CO2

La produzione di rifiuti di un FGD è di circa 3-4 tonnellate per ogni tonnellata di SO2 rimossa dai fumi (quantità che dipende dal tenore di zolfo del combustibile), ed a titolo di esempio si possono considerare i seguenti dati indicativi (t = tonnellate):

Potenza impianto a vapore: 450MW (rendimento 41%)

Coefficiente di utilizzazione: 80% (7000 ore/anno)

Combustibile: carbone bituminoso (potere calorifico Hi = 27 MJ/kg – 1.5% tenore di zolfo)

Si ottiene un consumo annuo di carbone: 1024380 t/anno

SO2 prodotta: 13245t/anno

Consumo calcare: 20700 t/anno

Gesso prodotto: 35604 t/anno