Dopo avere introdotto il processo di Pirolisi ed averne discusso i principi fondamentali sui quali si basa, andiamo ora a concludere con questo argomento esaminandone le applicazioni reali, facendo riferimento ad alcuni impianti esistenti in giro per il mondo per i quali ho avuto modo di individuare dei report completi.

L’IMPIANTO PER IL TRATTAMENTO DI RIFIUTI DI BURGAU

Un esempio di impianto di pirolisi applicato al trattamento dei rifiuti è quello installato a Burgau (Germania), impianto realizzato tra il 1983 ed il 1984 al fine di trattare varie tipologie di materiali, in particolare:

- rifiuti domestici

- rifiuti industriali assimilabili a rifiuti domestici

- rifiuti ingombranti

- grandi quantità di fanghi di acque reflue

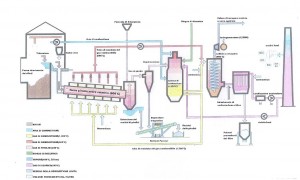

Lo schema di questo impianto è stato proposto in un precedente post, ed è il seguente:

Il materiale in ingresso all’impianto viene depositato in un bunker dal quale viene successivamente prelevato e sminuzzato tramite due tamburi rotanti fino a raggiungere una dimensione non superiore ai 30cm.

Tale materiale viene mescolato con i fanghi delle acque reflue e successivamente a tale processo viene introdotto nell’impianto di pirolisi vero e proprio.

Nei due forni rotanti impiegati nell’impianto viene raggiunta una temperatura interna di circa 450 – 470°C mediante riscaldamento indiretto del forno ad una temperatura di circa 550°C, riscaldamento effettuato mediante combustione del gas di pirolisi ad una temperatura di circa 1200°C.

Per evitare fuoriuscite di fumi e prodotti di reazione interni al forno si opera in leggera depressione (circa 100Pa al di sotto della pressione atmosferica) e si impedisce l’ingresso del’aria mediante opportune tenute.

Per via delle condizioni termiche all’interno dei forni, una serie di reazioni chimiche si sviluppano e portano alla produzione di varie sostanze da trattare, quali acido cloridrico, fluoridrico e composti dello zolfo.

Il loro trattamento avviene direttamente nel forno mediante l’introduzione di calce viva (se ne è fatto un cenno anche in occasione dei post sul trattamento delle emissioni di SOx negli impianti termoelettrici) al fine di ridurre il successivo post-trattamento.

Per quanto riguarda le caratteristiche dei rifiuti ed il bacino di interesse dell’impianto (distretto regionale di Günzburg), i dati sono i seguenti:

- Estensione: 762 km2

- Numero di abitanti: 120.000

- Quantità di rifiuti smaltiti 35.000 Ton/a

- Potere calorifico medio dei rifiuti: 8.500 kJ/kg

- Potere calorifico massimo dei rifiuti: 10.000 kJ/kg

- Potere calorifico minimo dei rifiuti: 5.000 kJ/kg

- Composizione media dei rifiuti: 25% umidità – 30% incombustibile - 45% organico

Le emissioni rilevate in continuo in termini di valore medio annuo (riferite al 1997) sono state le seguenti (tra parentesi i limiti normativi normalizzati a 0°C, 1013 mbar e 11% O2):

- Polveri: 1.8 mg/m3 (10 mg/m3)

- Acido cloridrico – HCl: 5,5 mg/m3 (10 mg/m3)

- Anidride solforosa – SO2: 8,0 mg/m3 (50 mg/m3)

Come si può notare, le emissioni sono state notevolmente inferiori ai limiti normativi, ed inferiori sono anche le emissioni di altre sostanze inquinanti non misurabili in continuo, quali i metalli, le diossine, ecc., le quali si attestano tra valori pari a 1,2 – 1,3% rispetto al limite ammesso.

Per quanto riguarda la combustione del pyrogas, utilizzato per il riscaldamento dei forni, essendo questo molto simile al gas naturale, si ha un contributo alle emissioni piuttosto contenuto.

L’IMPIANTO PER IL TRATTAMENTO DI RIFIUTI DI HAMM-UENTROP

Rispetto al precedente impianto, nato con lo scopo principale di massimizzare lo smaltimento dei rifiuti, l’impianto di Hamm-Uentrop prevede lo sfruttamento dell’energia termica prodotta nel sistema per la produzione di energia elettrica.

Tale impianto è sostanzialmente analogo a quello di Burgau, ovvero è dotato di due forni di pirolisi a tamburo rotante da 13.300kg/h di capacità (per un trattamento annuo pari a 100.000 t/h) nei quali vengono trattati rifiuti quali RSU differenziati (al contrario dell’impianto di Burgau), rifiuti industriali e commerciali anch’essi differenziati, oltre che residui dalla demolizione delle automobili (autofluff).

Tali materiali presentano un elevato potere calorifico (18.100 kJ/Kg) e permettono di produrre 7.200 Nm3/h di pyrogas utilizzato per il processo di riscaldamento dei forni e per la produzione di vapore (unitamente alla combustione del pyrocoke, ovvero il char prodotto nell’impianto) per una potenza termica netta di circa 260 GJ/h che viene convertita in energia elettrica in una turbina a vapore.

Anche per oggi è tutto, sperando che questa panoramica sulla pirolisi sia stata sufficientemente chiara ed esaustiva, vi invito a continuare a seguirci, sempre su AppuntiDigitali, sempre con la rubrica Energia e Futuro.