Concludiamo la trattazione relativa alla rimozione del particolato, iniziata nello scorso post, mostrando i dispositivi comunemente utilizzati negli impianti termoelettrici per la sua rimozione.

PRECIPITATORI ELETTROSTATICI (ESP)

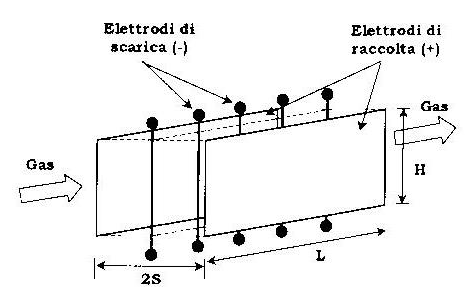

I precipitatori elettrostatici basano il loro funzionamento sulla ionizzazione dei gas combusti attraverso l’applicazione di un intenso campo elettrico tra due elettrodi, il quale interagisce con il particolato che a sua volta si ionizza (negativamente) venendo attratto dall’elettrodo positivo, costruito a forma di piastra di lunghezza variabile tra 3 e 30m, ed altezza variabile tra 4 e 15m.

Il particolato impattando con la piastra dovrebbe cadere verso la tramoggia posta sul fondo del precipitatore, ma a causa della persistenza della carica del particolato, questo in parte si accumula e viene successivamente rimosso periodicamente per azione meccanica (scuotimento) o attraverso getti d’acqua.

Un precipitatore elettrostatico è formato da un grande numero di elettrodi, le cui dimensioni e la scelta della tensione di alimentazione vengono fatte in funzione della portata di gas da trattare, del tenore medio di particolato per il combustibile selezionato e della resistività dello stesso.

La tensione di alimentazione è solitamente compresa tra 40 e 60kV, anche se possono esserci ESP operanti a valori inferiori o superiori (20 – 100kV) a quelli indicati.

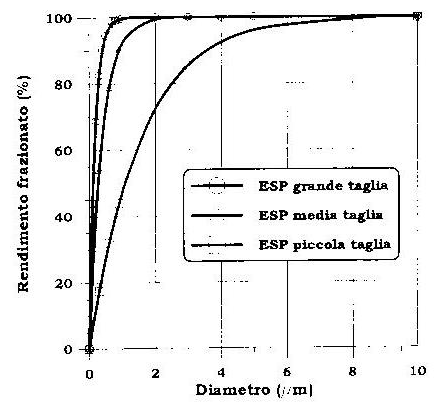

L’andamento del rendimento frazionato per un ESP è rappresentato nel seguente diagramma:

Come si può facilmente notare dal diagramma, gli ESP presentano rendimenti elevati (se ottimizzati per il particolare combustibile impiegato, e quindi per il particolato prodotto) anche per granulometrie del particolato estremamente ridotte.

Non visibile nel diagramma, è importante segnalare che per granulometrie al di sotto di 0.1 – 0.5µm (granulometria per la quale si ha il minimo del rendimento) si ha un recupero di rendimento che arriva a valori dell’ordine del 90-95%, questo perché le micro particelle risultano estremamente influenzabili dal campo elettrico.

FILTRI A MANICA

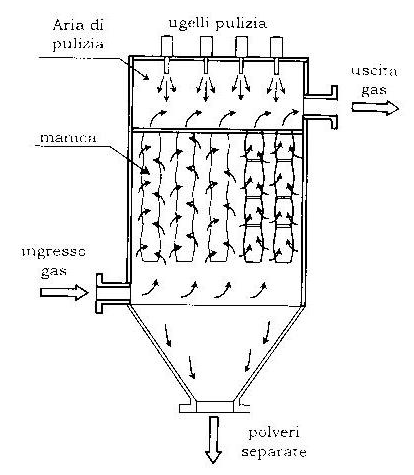

I filtri a manica sono composti da lunghe serie di cilindri di tessuto naturale o sintetico avente forma di “maniche”, contenute in un blocco di metallo denominato “bag house”.

Il principio di funzionamento si basa sull’attraversamento da parte dei gas di un materiale poroso (la manica) e sull’impossibilità del particolato di passare attraverso i pori del tessuto.

Il diametro delle maniche varia tra 10 – 30cm, mentre la loro lunghezza tipica è di circa 10 – 12m.

Un effetto sinergico si ottiene mediante l’impatto inerziale delle particelle di particolato sulla manica, oltre che per “l’effetto torta”, cioè l’incremento dell’efficienza del filtro durante l’accumulo di particolato sulla sua superficie, infatti questo accumulo porta alla riduzione delle sezioni dei pori della manica, aumentando la capacità filtrante per particelle di dimensioni ridotte, ovviamente fino al limite in cui i pori risultano eccessivamente ostruiti.

La pulizia dei filtri a manica può avvenire mediante scuotimento meccanico, mediante getti di aria impulsivi, oppure mediante inversione del flusso di aria.

L’efficienza di rimozione dei filtri a manica è comparabile a quella degli ESP, infatti queste due soluzioni sono quelle maggiormente diffuse negli impianti termoelettrici a vapore.

CICLONI E MULTICICLONI

I cicloni sono dispositivi per la rimozione del particolato estremamente semplici, nei quali la rimozione del particolato avviene per via meccanica.

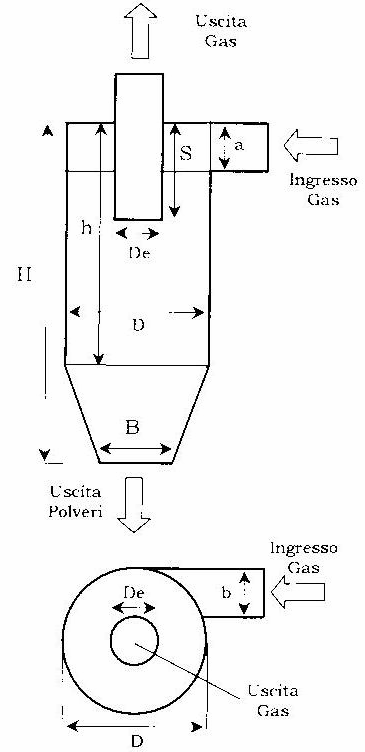

Uno schema generale di ciclone è rappresentato nella seguente figura:

Come si può vedere in figura i gas entrano lateralmente e percorrono il ciclone con un forte moto rotatorio fino a fuoriuscire dalla parte superiore del ciclone, assialmente allo stesso.

Il particolato presente nei gas impatta con le pareti del ciclone “staccandosi” dalla corrente fluida e precipitando verso il basso dove verrà raccolto.

L’efficienza di rimozione frazionata del ciclone è strettamente correlata alle sue dimensioni, infatti cicloni di dimensioni medio grandi presentano rendimenti di rimozione elevati solo per particolato avente dimensione abbastanza elevata.

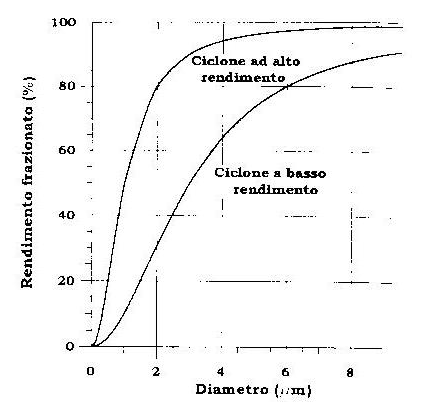

Un andamento qualitativo è visibile nel seguente diagramma:

Dalla figura appare evidente come il ciclone non sia un sistema adatto per polveri sottili, essendo in grado di rimuovere prevalentemente particolato di dimensioni consistenti.

Un’alternativa al ciclone è rappresentata dai multicicloni, ovvero da batterie di minicicloni (diametri di circa 10 – 15cm) operanti in parallelo per garantire una buona capacità filtrante in termini di portata di gas all’ingresso.

Nel caso di impiego di multi cicloni l’efficienza frazionata migliora, ma per particolato avente dimensione inferiore ai 5µm presenta valori compresi tra 50 – 80%, rendendo preferibili altre soluzioni nel caso di richieste di efficienza minima più elevata.

I vantaggi che in certe condizioni favoriscono i cicloni ed i multi cicloni è la capacità di operare “in continuo”, ovvero senza bisogno di esclusione dalla linea del gas per la pulizia (come invece avviene per gli ESP e per i filtri a manica), oltre che la capacità di operare con elevate temperature del gas da filtrare.

Tali impianti sono spesso presenti nelle grandi falegnamerie per filtrare i residui della lavorazione del legno, i quali vengono spesso recuperati per produrre pellets o riempitivi per compositi lignei.

PRECIPITATORI AD UMIDO E SCRUBBERS VENTURI

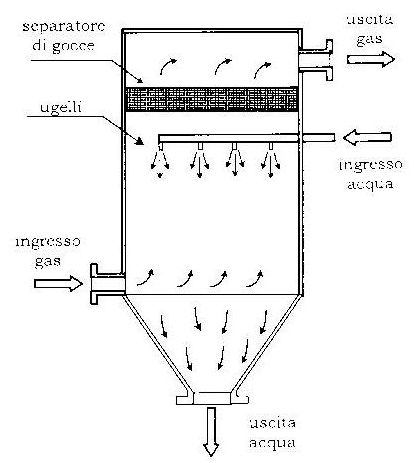

I precipitatori ad umido basano il loro funzionamento sull’impiego di un liquido (in genere acqua) che viene iniettato in un apposito dispositivo (torre di lavaggio) sotto forma di un getto molto fine ed ampio al fine di “investire il gas” (in genere in controcorrente) “lavando via” il particolato.

Il rendimento di rimozione dei precipitatori ad umido a torre di lavaggio, al contrario di quello che si potrebbe immaginare, sono piuttosto ridotti, infatti per diametro del particolato al di sotto di 3µm il rendimento raggiunge valori del 50%, mentre al di sopra dei 5µm il rendimento raggiunge valori del 98%, mostrando un forte decremento nel range 3 – 5µm.

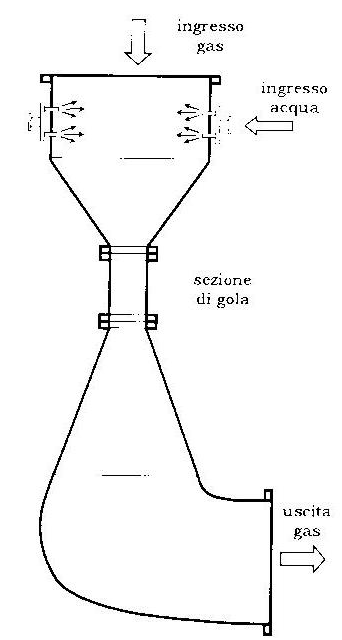

Una soluzione più efficiente è rappresentata dallo Scrubber-Venturi, che consiste nella combinazione tra un dispositivo di lavaggio ed un condotto Venturi, come visibile in figura:

Grazie alle condizioni fluidodinamiche presenti nella sezione di gola (diametro di gola di circa 10 – 12cm) del condotto Venturi, dove si raggiungono velocità del flusso dei gas dell’ordine dei 60 – 100m/s, si ottiene una finissima polverizzazione dell’acqua con l’incremento della sua capacità di rimozione per le particelle di particolato più piccole, pertanto l’efficienza di questo dispositivo raggiunge valori compresi tra 90 – 99% per diametri del particolato inferiori a 5µm.