Pubblichiamo un guest post di Simone Serra

Nello scorso post abbiamo tratteggiato le dinamiche fondamentali del fabbisogno energetico. In questo post e nel prossimo prenderemo in esame le principali tipologie di impianti “tradizionali” di produzione.

Partiamo dagli impianti termoelettrici a vapore: si tratta di impianti caratterizzati dalla grossa taglia di potenza e dalla caratteristica di poter lavorare con combustibili poco pregiati quali carbone, rifiuti, biomasse e materiali solidi in genere.

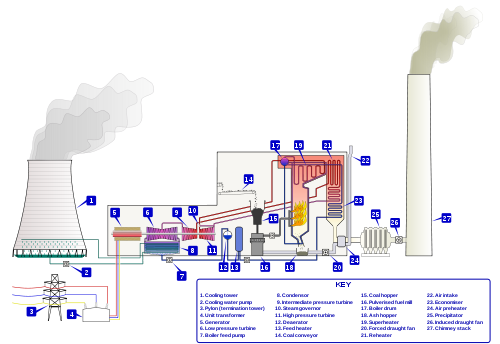

In tali impianti un fluido passa attraverso uno scambiatore di calore (che per impianti tradizionali è rappresentato dalla camera di combustione costituita da fasci di tubi saldati tra loro in modo da formare le pareti della stessa), tale fluido (solitamente acqua demineralizzata in maniera spinta) viene riscaldato e surriscaldato fino a divenire vapore che viene poi inviato ad una turbina (detta appunto “a vapore”) dove espandendo si raffredda e cede “energia“ ad essa, energia meccanica che viene convertita in energia elettrica.

Il vapore viene poi fatto condensare facendolo passare in uno scambiatore immerso in acqua (solitamente questi impianti sorgono in prossimità del mare o di grandi corsi d’acqua) dove cede il calore all’acqua di refrigerazione e viene reimmesso in circolo, pertanto non si hanno scambi di fluido con l’esterno, oppure viene utilizzato un sistema a torre evaporativa (la grande torre sulla sinistra del disegno) dove viene sfruttato il calore latente di evaporazione dell’acqua per raffreddare il fluido operativo.

Sul “lato fumi” si procede cercando di recuperare quanto più calore possibile dagli stessi mediante una serie di scambiatori posti prima dell’inizio delle unità di trattamento fumi, dove tali gas verranno trattati per eliminare le specie inquinanti quali ossidi di azoto, di zolfo ed il particolato secondo la normativa vigente.

Le capacità di regolazione di questa tipologia di impianto è piuttosto limitata, presentano la caratteristica positiva di risentire meno di altri impianti della riduzione del rendimento quando lavorano ad un carico inferiore al 100% (condizioni di OFF DESIGN), ma la lentezza con la quale possono incrementare il carico (10-30 ore se si parte ad impianto avviato o ad impianto freddo) rendono impossibile utilizzare questi impianti per seguire i picchi di richiesta dell’utenza, pertanto vengono utilizzati per sopperire principalmente al carico di base.

Il rendimento degli impianti a vapore di grossa taglia si attesta su valori dell’ordine del 40%.

E’ importante evidenziare come sia gli impianti nucleari che gli impianti geotermici siano impianti a vapore, infatti la differenza “sostanziale” tra un tradizionale impianto a vapore ed essi risiede solamente nella sorgente termica.

L’essere impianti a vapore limita il nucleare ed il geotermico alle stesse logiche di impiego degli impianti a vapore tradizionali.

Gli impianti a turbina a gas esistono in diverse taglie di potenza e sono essenzialmente analoghi alle turbine aeronautiche, dalle quali possono derivare, ed in tal caso si parla di TG Aeroderivate, altrimenti TG Heavy Duty, ed in funzione della loro taglia risultano più o meno regolabili in tempi rapidi.

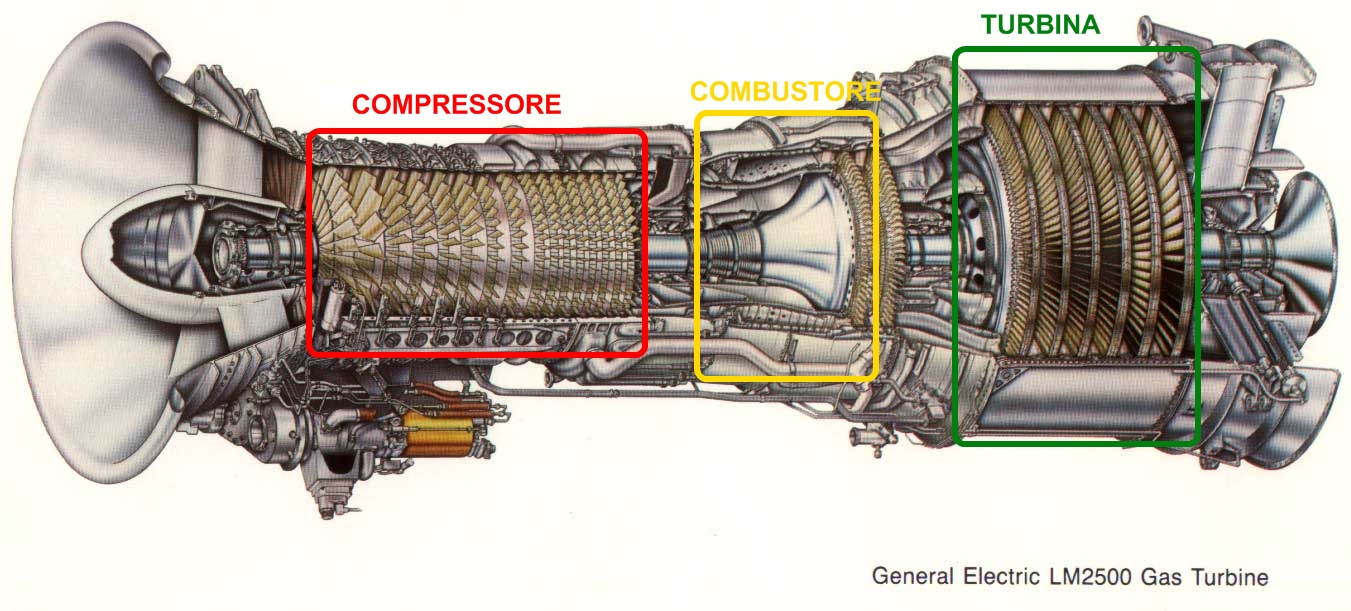

Essenzialmente sono composte da un compressore ed una turbina collegati tra loro meccanicamente, come visibile in figura, l’aria compressa viene inviata al combustore dove si miscela con il combustibile, ed i gas combusti così prodotti espandono in turbina cedendo la loro energia.

La differenza sostanziale rispetto alle turbine a vapore risiede nel fatto che in quelle a gas il fluido operativo è il prodotto stesso della combustione, e pertanto deve essere privo di particelle solide e corrosive che potrebbero danneggiare irrimediabilmente le palettature; per questo motivo (salvo particolari soluzioni) non è possibile utilizzare combustibili solidi ma esclusivamente liquidi (olii combustibili a basso tenore di zolfo) o gassosi (gas naturale o di sintesi).

I gas di scarico espansi possiedono ancora una notevole quantità di calore, che può essere perduta allo scarico (Ciclo Semplice) oppure recuperata installando un impianto a vapore che recuperi il calore residuo (Ciclo Combinato o Cogenerativo) per produrre altra energia elettrica mediante una turbina a vapore, oppure direttamente vapore o acqua calda per usi tecnologici o di teleriscaldamento.

Tali impianti risentono in maniera più sensibile rispetto agli impianti a vapore delle variazioni del rendimento in condizioni di off design, ma sono d’altra parte capaci di regolare rapidamente (soprattutto per impianti medio piccoli) la loro potenza, e di seguire con maggiore facilità le richieste dei picchi di utilizzo.

I rendimenti tipici di impianti turbogas a ciclo semplice sono dell’ordine del 30-35%, mentre gli impianti cogenerativi e combinati arrivano a rendimenti nell’ordine del 60-65% (i più moderni).