Proseguendo sulla serie di post che trattano i sistemi propulsivi aeronautici, dopo avere parlato di propulsione ad elica sia attraverso l’impiego di motori alternativi che di turbine a gas ed avere discusso con maggiore dettaglio il funzionamento dell’elica, andiamo oggi a parlare dei motori a getto, discutendo in particolare delle prime soluzioni per poi, in post successivi, affrontarne le varie evoluzioni sino a giungere alla trattazione dei più moderni motori aeronautici.

UNA TURBINA A GAS PER MOTORE – I PRIMI TURBOGETTO

Nella rubrica Energia e Futuro abbiamo discusso più volte del funzionamento delle Turbine a Gas, sebbene questa discussione abbia riguardato principalmente impieghi stazionari per la produzione di energia elettrica, e solo recentemente, in occasione dei post sulla propulsione ad elica, impieghi di tipo aeronautico.

In entrambi i casi esaminati, la turbina a gas operava al fine di produrre energia meccanica all’albero, successivamente convertita in energia elettrica attraverso l’uso di una macchina elettrica operante come generatore (nel caso degli impianti per la produzione di energia elettrica) oppure trasferita, attraverso opportuni riduttori, ad un’elica aeronautica (nel caso dell’impiego aereo).

Nel secondo caso è comunque possibile individuare un effetto utile ai fini del volo dovuto alla spinta ottenuta dall’espulsione dei gas combusti, sebbene tale effetto non sia predominante rispetto all’effetto dell’elica.

Tale fenomeno è però alla base del funzionamento dei motori a getto, sostanzialmente analoghi alle soluzioni esposte, ma differenti solo per lo sfruttamento della spinta generata dai gas combusti al fine della propulsione, secondo il Terzo Principio della Dinamica.

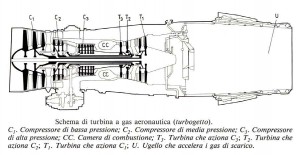

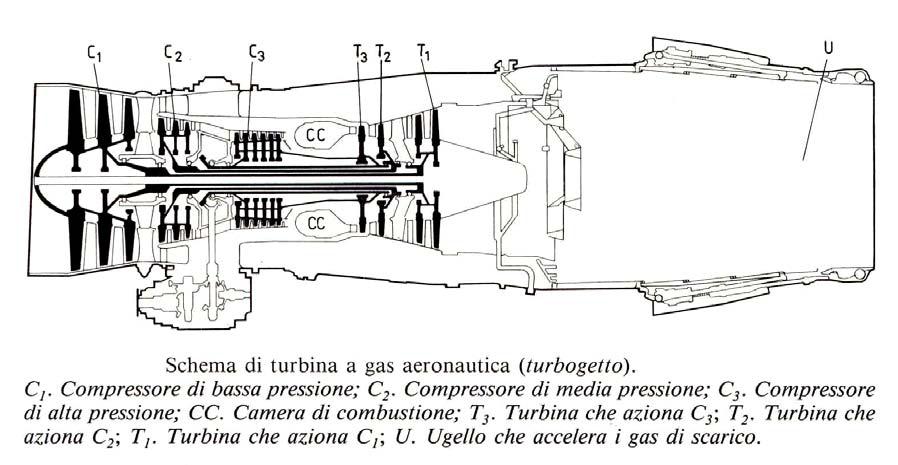

Un motore turbogetto è costituito in modo tale da generare un’elevata quantità di gas fortemente energizzati in grado di generare la spinta voluta, e questo viene ottenuto mediante la combustione di una certa quantità di miscela aria-combustibile (kerosene), la cui aria è stata preventivamente compressa al fine di massimizzarne la quantità aspirata ed incrementare le prestazioni ottenibili.

Il ciclo termodinamico di riferimento delle turbine a gas, e quindi anche dei motori a getto, è il ciclo Brayton-Joule, costituito (in forma ideale) da una fase di compressione isentropica dei gas (aria), una fase di riscaldamento isobaro dei gas (nella realtà questo avviene ad opera del processo di combustione), una fase di espansione isentropica in turbina (a questo punto i gas saranno costituiti da una miscela di aria e prodotti di combustione) ed infine una fase di raffreddamento isobaro dei gas, fase che ovviamente non avviene internamente alla macchina in quanto i gas vengono espulsi nell’ambiente esterno.

Sebbene la realtà non preveda trasformazioni perfette, il ciclo Brayton-Joule permette un’adeguata rappresentazione del funzionamento della macchina reale, la quale vede le proprie prestazioni fortemente legate ai limiti del ciclo stesso, dipendendo fortemente dal rapporto di compressione e dalle massime temperature raggiungibili nel ciclo e pertanto i punti chiave per incrementi in tal senso consistono da una parte nell’utilizzo di materiali sempre più resistenti alle elevate temperature e l’introduzione di sistemi di raffreddamento per le palettature della turbina, mentre dall’altra si cerca di ottimizzare il rapporto di compressione procedendo alla ricerca di un buon compromesso tra i seguenti parametri: Portata Elaborata – Rapporto di Compressione di Stadio – Numero di Stadi.

La portata elaborata è strettamente legata alle dimensioni ed alla tipologia di macchina utilizzata, in quanto (a parità di diametro del rotore) da una parte si possono utilizzare macchine assiali caratterizzate da elevate portate e basso rapporto di compressione, mentre dall’altra si possono utilizzare macchine radiali caratterizzate da ridotte portate ed alto rapporto di compressione.

In base alle esigenze si può optare pertanto per una macchina costituita da pochi stadi radiali (in certi casi può essere uno), adeguati al soddisfacimento di certi livelli di prestazioni, oppure su una macchina il cui compressore è costituito da un certo numero (in genere abbastanza elevato) di stadi assiali in grado di elaborare un’elevata portata e suddividere pertanto su molti stadi l’incremento di pressione desiderato, sebbene esistano anche macchine nelle quali sono contemporaneamente presenti stadi assiali e radiali, soluzione che si pone ad un livello intermedio tra le due appena esposte.

Successivamente alla turbina si trova il combustore, di tipo anulare o (soluzione più diffusa) a camere tubolari multiple (più combustori tubolari di piccola dimensione vengono collegati tra loro e disposti circonferenzialmente all’asse della macchina), nel quale l’aria si miscela opportunamente con il combustibile prima della combustione, la quale viene avviata mediante un opportuno sistema di ignizione e successivamente si mantiene autonomamente.

I gas combusti così generati vengono fatti espandere in turbina, ma in misura sufficiente a fornire energia al compressore (collegato rigidamente ad essa) ed ai sistemi accessori in modo da espellere gas combusti ancora fortemente energizzati e pertanto in grado di fornire una spinta maggiore rispetto a quanto avviene nelle soluzioni turboelica.

(Schema di un Turbogetto con turbina e compressore su più assi)

Proprio dallo sfruttamento di tale fenomeno deriva il nome di tali motori: Turbo-Getto (TurboJet).

Il loro sviluppo è piuttosto lontano nel tempo, risalendo agli anni ’30, sebbene sono nel periodo finale della 2a Guerra Mondiale essi videro una sufficiente maturità tale da portargli in breve a dominare i cieli.

HANS VON OHAIN ED ERNST HEINKEL – DALL’IDEA ALLA PRATICA

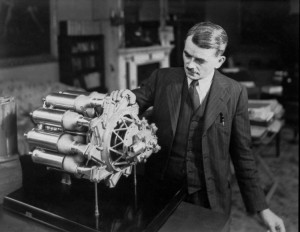

Negli anni ’30 l’azienda Tedesca Heinkel era particolarmente dinamica sul fronte della ricerca aeronautica, pertanto dall’incontro nel 1936 tra il giovanissimo ingegnere Hans von Ohain che aveva sviluppato in maniera particolarmente evoluta l’idea di un motore a getto ed Ernst Heinkel non poteva che svilupparsi una profonda ed interessante collaborazione che portò, nel 1937, al test al banco di un motore turbogetto alimentato ad idrogeno denominato HeS 1.

Sviluppi ulteriori del motore richiesero di affrontare numerosi problemi, in particolare relativi all’impiego di un combustibile liquido al posto dell’idrogeno, problemi di non facile risoluzione per via del differente comportamento tra un combustibile liquido ed uno gassoso oltre alla necessità di operare in condizioni di volo, sensibilmente differenti da quelle riscontrabili al banco prova, e tutto questo lavoro portò alla progettazione del motore HeS 2 (rapidamente cancellato) e del successivo HeS 3.

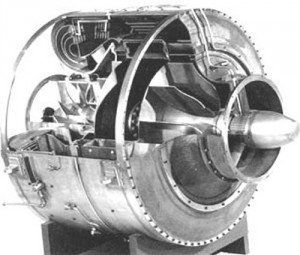

(Il motore Heinkel HeS 3 – Courtesy of www.wehrmacht-history.com)

Tale motore risolveva le problematiche riscontrate a causa del differente combustibile, e vide la prova del volo con l’Heinkel He 178, sebbene i test furono costellati da non pochi problemi dovuti alla natura ancora non completamente matura del progetto, maturità ottenuta nelle varie versioni successive del motore.

(Hans von Ohein ed uno dei motori Heinkel HeS)

SIR FRANK WHITTLE ED IL FRONTE OCCIDENTALE

Sul fronte occidentale la ricerca procedeva autonomamente, ma i progetti sviluppati videro piena operatività, sebbene a breve distanza dalle soluzioni di Hans von Ohain, solo agli inizi del 1940 con il motore Power Jets “Whittle” W.1 ad opera di Sir Frank Whittle e la sua Power Jets, motore al quale seguirono numerose successive evoluzioni ad opera della stessa Power Jets ed altre aziende e che fu il propulsore del Gloster Meteor, primo velivolo turbogetto occidentale.

(Spaccato del Power Jets “Whittle” W.1)

(Sir Frank Whittle ed il Power Jets “Whittle” W.1)

E’ però importante evidenziare che è stato proprio Frank Whittle a sviluppare il primo motore turbogetto, sebbene la soluzione di Hans von Ohain sia stata la prima soluzione operativa.

Con questo piccolo pezzo di storia e di tecnica si chiude anche il post odierno, ed il prossimo appuntamento è come di consueto lunedì prossimo, sempre su AppuntiDigitali, sempre con la rubrica Energia e Futuro.